Impression 3D SLS – Focus sur les matériaux techniques

Découvrir la technologie d’impression 3D SLS

Traçabilité des pièces

Biocompatibilité

Deuxième technologie la plus utilisée

Lors de ce live classroom « L’impression 3D SLS – Focus sur les matériaux techniques », nous étions en compagnie de Arnaud et Olivier de la société française Fabulous.

Cette entreprise lyonnaise dispose d’une double expertise. Premièrement, l’expertise sur les applications dans l’impression 3D, et secondement, l’expertise sur les matériaux.

L’impression 3D SLS, signifiant Frittage sélectif par laser, est la deuxième technologie la plus utilisée derrière la technologie FDM.

De manière générale et dans la famille des polymères, il s’agit de l’une des technologies les plus stylisées.

AU PROGRAMME

- • Quelques rappels de la technologie SLS

- • Pourquoi se tourner vers la technologie SLS ?

- • Le process de la technologie SLS :

– Avec la technologie SLS, produisez des pièces allant jusqu’à 1m

– Les applications de la technologie SLS

– Différentes contraintes techniques - • Quelques matériaux de la technologie SLS

L’impression 3D SLS, signifiant Frittage sélectif par laser, est la deuxième technologie la plus utilisée derrière la technologie FDM.

Quelques rappels de la technologie SLS

Cette technologie est apparue dans la fin des années 1990. De nos jours, ses brevets ont expiré, ce qui explique un fort développement d’acteurs dans ce secteur.

Celle-ci est souvent utilisée pour du prototypage et de la pièce fonctionnelle.

Pour diverses raisons, et notamment son process, la technologie SLS est souvent perçue comme complexe. En effet, beaucoup de choses sont liées aux réactions à la matière en température et à son retour en température ambiante.

Pourquoi se tourner vers la technologie SLS ?

La technologie

La technologie en elle-même attire particulièrement puisqu’il s’agit d’un procédé se rapprochant de l’injection par sa tenue en température.

Les matériaux

Ce qui intrigue davantage les utilisateurs concerne les matériaux tels que les polymères techniques qui vont résister à de basses températures.

Absence de support

Lorsque l’on ne dispose pas de support, il n’y a pas de nécessité d’ancrage, tout le volume est disponible. Nous sommes donc complètement indépendant de la plateforme. Il s’agit également d’un réel avantage.

Biocompatibilité

Certains matériaux s’adressent directement au secteur médical.

Traçabilité

En termes de fonctionnalités, la traçabilité est très recherché notamment dans le cadre de protection intellectuelle et industrielle. Il est très intéressant de pouvoir protéger son produit final avec un traceur dans la matière.

Le gros point fort de cette technologie, c’est qu’il n’y a pas de support. Cela permet donc à la poudre d’être auto-supportrice.

D’ailleurs si on regarde bien une machine SLS, elle n’est pas très grande en X Y mais en Z on peut avoir des machines qui ont des grandes capacités. Plus le Z est profond, plus on va avoir des capacités de production importantes, mais plus on va avoir des problèmes de refroidissement qu’il faut savoir contrôler pour éviter des déformations de pièces.Olivier Coulet

Directeur Technique chez Fabulous

Le process de la technologie SLS

Étape 1 : Travail en température

On fait monter en température la surface de la poudre

Étape 2 : Traçage laser

Le passage du laser permet d’atteindre la température de fusion du polymère.

Étape 3 : Refroidissement

Le passage du laser permet d’atteindre la température de fusion du polymère.

Avec la technologie SLS, produisez des pièces 3D allant jusqu’à 1m

De gros volumes d’impression sont offerts par l’impression 3D SLS afin de répondre à des besoins industriels :

• Volumes de production allant de 250 à 300 mm en X-Y et de 200 et 400 mm et Z

Ces volumes de production sont offerts par les machines SLS réservées aux industriels, ils représentent un volume d’impression 3D d’environ 30 litres.

• Capacité de production jusqu’à 600 mm en Z

Ce volume de production provient des machines 3D à usage professionnel, représentant un volume d’impression de 100 litres.

• Capacité de 800x400x600mm

Ces volumes peuvent produire des pièces de 1m en diagonale. Ce type d’imprimante 3D coûte entre 400 000 et 500 000 euros.

Les applications de la technologie SLS

Le SLS est une réponse à des problèmes dans un grand nombre de domaine d’applications, allant du secteur du médical, du luxe, jusqu’à l’orthopédie…

Pour utiliser cette technologie d’impression 3D, il faut les bons matériaux, les bons systèmes, les bons couplages, ainsi qu’une chaine numérique installée.

Les différentes applications concernent en partie le secteur de :

- • La pièce unique customisée dans le domaine du luxe

- • La production en série

- • Le cosmétique : Marché de plus en plus porteur (mascara Chanel par ex.)

Différentes contraintes techniques

Finitions légèrement rugueuses

Choix de matériaux limité

Technologie assez chère

Respect rigoureux des délais de production

Les plus grosses machines peuvent avoir des phases de refroidissement capables de dépasser les phases de fabrication. Autrement dit, on peut avoir 20h de fabrication et 40h de refroidissement

Quelques matériaux de la technologie SLS

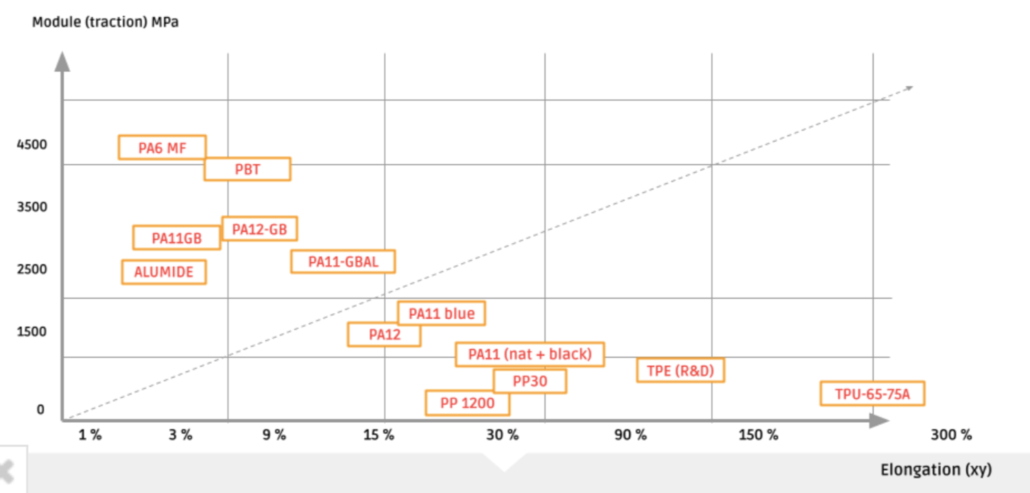

- • Matériaux rigides :

Tels que les chargés fibre comme le PA6 MF s’élevant à 4500 en modules et à 3% en élongation.Certes, le taux en module est élevé mais l’élongation à 3% créée une très forte fragilité de la pièce. En effet, afin de s’assurer d’une réelle fonctionnalité de la pièce, il va falloir une élongation d’au moins 6 à 9%.

- • Pour cette raison, le matériau prédominant est aujourd’hui le PA12 : module s’élevant à 1500, et l’élongation se situant entre 10% à 20%, et 25%.

Mais d’autres matériaux sont développés tels que le PA11 Blue : découvrir ici.

- • TPE / TPU :

Quant à ces matériaux, ils offrent d’autres possibilités tels qu’une élongation beaucoup plus forte et des modules plus bas.