RETOUR D’EXPÉRIENCE D’UN BIJOUTIER SUR L’IMPRIMANTE 3D PROJET 1200

F3DF donne la parole à Nicolas Tranchant, dirigeant de la bijouterie en ligne Vivalatina. Ayant acquis la 1200 Projet de 3D Systems en Mai 2015, il nous présente le bilan d’utilisation de cette machine dans le secteur de la bijouterie joaillerie. Nous avions déjà présenté l’imprimante 3D Projet 1200 lors de sa sortie et réalisé un test complet, Nicolas nous livre son retour d’expérience concret et sans concession :

UTILISATION COURANTE DE L’IMPRIMANTE 3D PROJET 1200

La mise en service et l’utilisation normale de la machine ne posent aucunes difficultés. Conformément aux mérites de la machine vantés par le marketing de 3D Systems, cette imprimante 3D est du type plug and play, il faut suivre les instructions simples de la mise en route pour voir votre machine fonctionner rapidement.

L’utilisation des cartouches est pratique au début, mais devient vite limitante lorsque l’on se familiarise avec la technologie, j’y reviendrai plus loin.

La présence d’une chambre de polymérisation est, elle aussi, très pratique au début, mais nous limite aussi comme on le verra plus loin.

Les avantages techniques de la machine sont nombreux, de faible encombrement et très silencieuse, il est très facile de l’intégrer dans votre atelier ou sur votre bureau (ce qui est mon cas). Elle est très précise et permet donc des impressions 3D de toute beauté. Rappelons toutefois que le résultat d’impression dépend du couple imprimante+résine. Une mauvaise résine avec une bonne machine ne donnera qu’un résultat médiocre.

En cas d’utilisation normale telle que préconisée par 3D Systems, l’imprimante 3D Projet 1200 n’offre presque aucune difficulté.

Seulement, car il y a un mais, la qualité des résines de 3D Systems pour la joaillerie est telle qu’il est impossible de travailler avec ces résines pour les utiliser dans un process de fonderie conventionnel en atelier de bijouterie.

C’est là que l’on découvre alors les limites de la machine.

Les limites d’utilisation de l’imprimante 3D Projet 1200

Le point noir de l’imprimante 3D : ses résines FTX Green et FTX Cast normalement destinées aux bijoutiers, elles ne sont pas utilisables dans mon process de fonte conventionnelle utilisé en bijouterie.

D’après mes calculs, avec un prix au litre de 1300 €, ces résines sont de loin les plus chères du marché.

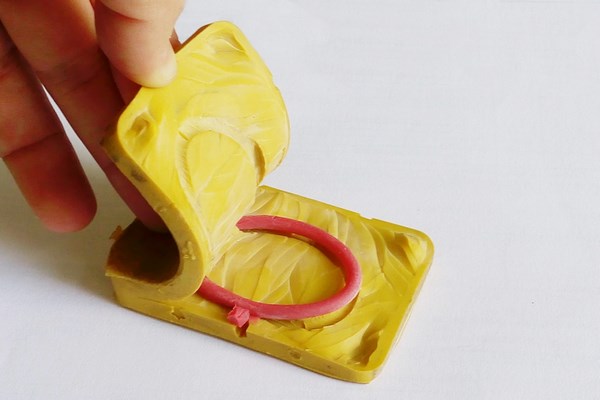

La résine Green s’imprime très bien avec une grande finesse, mais s’incinèrent très mal. Du coup il faut se résoudre à l’utiliser pour faire des moules en silicone.

En cherchant sur le marché des consommables, d’autres résines à 65 euros le litre mon permis d’obtenir les mêmes résultats.

La résine Cast, proposée par 3D Systems, lors de l’incinération donne de piètres résultats et on perd en plus des détails d’impression. De plus, elle est extrêmement fragile, et elle se casse la plupart du temps lorsque l’on détache notre pièce du support d’impression.

Le principe des cartouches ne me convient pas dans mon activité, assez onéreuses les cartouches ont des puces, qui au lieu de vous prévenir d’un manque de résine pour réaliser l’impression que vous vous apprêtez à lancer, servent à limiter le nombre de cycles des cartouches. La politique du constructeur est peut-être à revoir !

Si vous désirez utiliser les cartouches avec les résines d’autres fournisseurs, c’est possible, mais vous serez forcément limités à un moment donné par les puces et forcés de retourner voir 3D Systems pour acheter leurs résines.

Pour ce qui est de la chambre UV de polymérisation, elle est pratique, car directement intégrée à la machine. Seulement les cycles automatiques ne durent que 10 minutes. Si bien que pour des pièces épaisses ou volumineuses qui ont besoin de temps de polymérisation, il faut relancer manuellement les cycles.

La bonne polymérisation des résines étant vitale pour assurer le succès du process de fonte, il aurait été pratique d’intégrer une option au logiciel de la machine pour pouvoir paramétrer la durée des cycles UV.

Cet oubli oblige l’utilisateur à se confectionner son propre caisson de polymérisation UV. Cela n’est pas compliqué, mais quelques lignes de codes dans le soft de la machine et le tour aurait été joué.

A noté, 3D Systems ne met strictement aucun accessoire à la disposition, alors que d’autres constructeurs créent des outils parfaitement adaptés à l’utilisation de leur machine. 3D Systems ne fourni aucun accessoire de nettoyage ou bien de stockage des cartouches de résines qui une fois ouverte sont très difficiles à stocker.

De prime abord, le système des cartouches paraît être un avantage, c’est ainsi que le montre le marketing de 3D Systems, mais à l’utilisation on se rend compte que ce système est entièrement imaginé pour 3D Systems et non pour l’utilisateur.

Les applications de l’impression 3D pour la bijouterie

Malgré les limites énoncées plus haut, le recours à des résines tierces permet d’utiliser la machine afin de produire des bijoux.

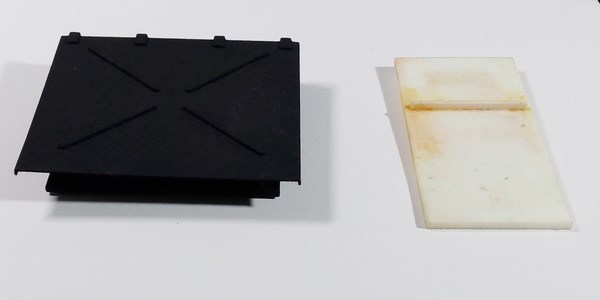

La première alternative est d’imprimer des masters en plastiques qui serviront à fabriquer des moules en silicones pour produire les modèles en cire conventionnelle.

La seconde solution est d’imprimer des résines incinérables d’un autre fournisseur. C’est ce que cherchent à faire la plupart des bijoutiers qui ont acquis l’imprimante 3D Projet 1200.

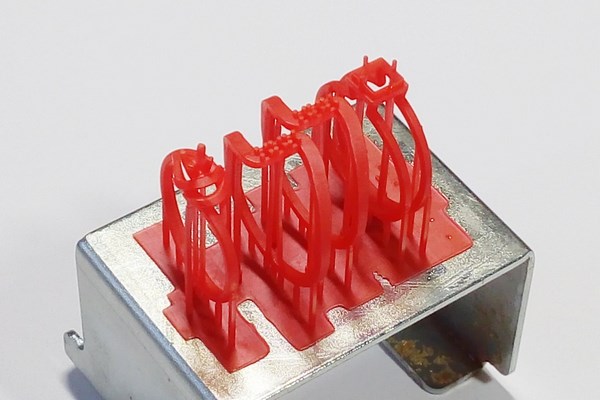

Le plateau d’impression est relativement petit, mais convient pour la plupart des projets de bijoux. Il faut cependant noter que si 3D Systems prétend que l’on peut imprimer 5 bagues en même temps, cette quantité passe à deux bagues dans le cas d’une chevalière, voire une seule parfois. Néanmoins, la finesse d’impression permet de réaliser des détails très fins.

Pour information, j’ai testé les fournisseurs de résines : FunToDo, B9 et Outilor.

Le workflow de production avec l’impression 3D

Celui-ci est simple.

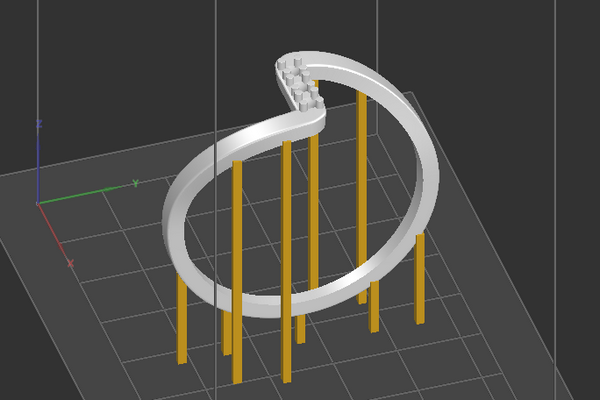

À partir du logiciel de commande de la machine (Geomagic Print dans mon cas) on importe le fichier .stl à imprimer.

On positionne de manière automatique ou manuellement la pièce sur le plateau d’impression puis on met en place de manière automatique les supports d’impression. On peut ensuite les retirer, en rajouter ou bien les modifier selon les besoins.

Ces opérations se passent très bien, sont rapides et simples.

On aura au préalable choisi les paramètres d’impression de la machine. Là encore, nous sommes limités aux utilisations préconisées par 3DS puisque les paramètres en question sont ceux des résines vendues par 3DS.

Si vous utilisez une résine d’un fournisseur tiers, il faudra donc choisir les paramètres de la résine 3DS se rapprochant le plus de votre besoin. Dans la plupart des cas, on choisit les paramètres de la résine FTX Gold qui donne un temps d’exposition aux UV le plus long.

On peut ensuite lancer l’impression et il n’y a plus qu’à attendre la fin de celle-ci.

Suite à l’impression, il suffit de retirer le support d’impression et de laisser tremper votre pièce dans un bain d’alcool à 90° (c’est ce que je fais, car plus facile à obtenir que l’alcool préconisé par 3DS). Pas d’accessoires disponibles là non plus si bien que je me suis fait mon propre support adapté à un pot en verre qui me sert de récipient de nettoyage.

Une fois la pièce rincée et séchée, on la passe aux UV.

Ces étapes suivent les recommandations de 3DS.

Opportunités offertes par l’imprimante Projet 1200

Malgré les défauts énoncés plus haut, cette machine permet une production facile et rapide de masters en résine permettant de montrer le design aux clients ou bien de faire des moules.

De ma propre expérience, cette machine à complètement transformer notre manière de travailler, faisant passer notre travail d’un mode très artisanale vers une précision de production proche de ce que fait l’industrie.

Conclusion

Je ne suis pas 100% satisfait de mon acquisition pour les raisons évoquées plus haut. Si la machine me donne entière satisfaction, la politique commerciale de 3D Systems ne me convient pas, le constructeur devrait mettre l’accent sur une meilleure qualité de ses résines.

Ayant choisi 3D Systems pour sa réputation et son image sérieuse, j’ai été déçu de constater que de simples start-up peuvent faire mieux pour moins cher et avec un souci d’aider l’utilisateur bien plus prononcé. Affaire à suivre !

Nicolas Tranchant Rédacteur-Testeur F3DF