L’imprimante 3D HP Jet Fusion – Le test

CARACTÉRISTIQUES TECHNIQUES ET DIFFERENCES ENTRE LES IMPRIMANTES HP JET FUSION

| HP JET FUSION 3200 | HP JET FUSION 4200 | |

|---|---|---|

| Technologie | Jet Fusion | Jet Fusion |

| Volume d’impression | 380 x 284 x 380 mm | 380 x 284 x 380 mm |

| Vitese d’impression | 3500 cm³ | 4500 cm³ |

| Épaisseur de couche | 0,08 | 0,07 – 0,1 mm |

| Résolution | 1 200 dpi | 1 200 dpi |

| Dimensions Machine | 2178 x 1238 x 1448 mm ( L x l x h ) | 2178 x 1238 x 1448 mm ( L x l x h ) |

| Connectivité | Ethernet | Ethernet |

| Mémoire interne | 2 To | 2 To |

| Logiciel de tranchage | HP SmartStream 3D Build Manager, HP SmartStream 3D Command Center | HP SmartStream 3D Build Manager, HP SmartStream 3D Command Center |

| Logiciel tiers | Autodesk Netfabb Engine pour HP, Materialise Magics avec Materialise Build Processor pour HP Multi Jet Fusion | Autodesk Netfabb Engine pour HP, Materialise Magics avec Materialise Build Processor pour HP Multi Jet Fusion |

| Types de fichiers | 3mf, stl | 3mf, stl |

| Poids | 750 kg | 750 kg |

| Tolérances | +/- 0,2 mm pour les pièces allant de 0 à 100 mm de longueur | +/- 0,2 mm pour les pièces allant de 0 à 100 mm de longueur |

HP JET FUSION PROCESSING STATION

| HP JET FUSION STATION DE TRAITEMENT | HP JET FUSION STATION DE TRAITEMENT AVEC « FAST COOLING » | |

|---|---|---|

| Caractéristiques | Mélange, tamisage et chargement automatisé, déballage manuel ( Compatible uniquement avec l’imprimante HP Jet Fusion 3200 ) | Mélange, tamisage et chargement automatisé, déballage semi-automatique, refroidissement rapide, réservoir de stockage externe, compatible avec les cartouches de matériaux de haute capacité |

| Dimensions | 1926 x 1571 x 2400 mm ( L x l x h ) | 3121 x 1571 x 2400 mm ( L x l x h ) |

| Zone de travail | 2126 x 2745 x 2500 mm ( L x l x h ) | 3321 x 3071 x 2500 mm ( L x l x h ) |

| Poids | 470 kg ( vide ) / 830 kg ( rempli ) | 480 kg ( vide ) / 810 kg ( rempli ) |

L’arrivée de la machine

L’ensemble des équipements sont de grandes tailles, ce qui signifie qu’il faut prévoir une pièce assez accessible et avec une marge de manœuvre suffisante. Toutes les pièces se trouvent dans des caisses de transport en bois. Il est fortement recommandé d’être deux personnes à déballer et monter la machine. Il est également conseillé de réserver deux jours pour le déballage et la mise en place de la machine.

L’imprimante 3D arrive en une seule pièce, par contre le Processing Station, les raccords et les tuyaux arrivent en plusieurs pièces que l’on doit relier avec l’External Tank. Les deux machines sont sur roulettes, ce qui facilite le déplacement et la mise en place.

Les deux appareils : L’imprimante et la Processing Station fonctionnent ensemble et sont indissociables, on ne peut pas remplir la Build Unit (bac d’impression) de l’imprimante sans la Processing Station.

Installation et Etalonnage de l’imprimante 3D HP Jet Fusion

Avant la première impression, on retrouve les étapes d’installation et de calibration.

L’imprimante arrive, tout est à installer à l’intérieur : Retrait des guides et installation des têtes d’impression (X3) sur les chariots.

Installation du rouleau de nettoyage

À chaque passage les têtes passent sur le rouleau, assurant leur nettoyage, évitant le dépôt de particules. Le changement des rouleaux se fait tous les 10 impressions (estimation faite pour 10 full build).

Installation des cartouches d’agents

Fusing Agent (noir) : agent qui permet à la poudre de polymériser, le noir capte la chaleur et permet la fusion Detailling agent (incolore) permet de bloquer la fusion, positionner aux extrémités de la pièce pour bloquer la chaleur. Volume : 3 litres

Mise à niveau

Le niveau se fait au micron, des outils spéciaux sont nécessaires, à la charge du revendeur ou de l’installateur (Tool Box, ensemble des outils spécifiques pour HP) Il faut compter 2 à 3 heures de préparation (purge, nettoyage, réglages) avant la première impression.

Pièces de calibration

Mise en route de la machine

Réserve de PA

Pour remplir la Build Unit, il faut nécessairement passer par la Processing Station. Le mixer, qui est situé en haut, va permettre de mélanger la poudre PA. La poudre, avec l’aide de la gravité, va descendre dans la Build Unit.

Installation de la Processing Station

Au démarrage, il faut remplir en partie l’internal Tank (environ 40L) ce qui permettra de faire le mélange avec la poudre usagée et la poudre neuve. En production, on sera sur un ratio de 20 % poudre neuve pour 80 % poudre recyclée.

L’external tank permettra de gérer une quantité de poudre usagée supplémentaire si l’on imprime beaucoup. Après l’impression, on va brancher un tuyau sur le Build Unit qui aspire une partie de la poudre puis par la suite on aspire au détail le bac d’impression. Une tige filetée remonte la poudre pour faciliter le déblayage des pièces dans le bac. Une zone sur la gauche de Processing Station permet de déposer les pièces et de continuer un nettoyage plus fin à l’aide d’une brosse.

Les matériaux

Nous avons testé uniquement le PA 12 qui est pour le moment le seul disponible, d’autres consommables devrait être rapidement disponibles.

Création d’une plateforme ouverte

HP fait tomber les barrières qui limitaient l’adoption de l’impression 3D en milieu industriel grâce à l’innovation sur les matériaux.

L’approche unique adoptée par HP avec la création d’une plate-forme ouverte au chimiste et aux fabricants de poudre plastique, accélérant ainsi la disponibilité de nouveaux matériaux et la baisse des coûts. Cette approche crée de nouvelles possibilités pour la fabrication de pièces disposant de propriétés adaptées à certains besoins spécifiques des secteurs industriels.

Rapidement, HP va pouvoir proposer une plus large gamme de thermoplastiques (PA 11, PA 12 avec finition bille de verre, matériaux retardateurs de flammes) et d’élastomères. Des annonces à ce sujet sont attendues entre l’été et la fin d’année 2017.

L’imprimante

Toutes les imprimantes en services sont connectées en Ethernet et relier directement aux services HP. Chaque erreur ou panne peut être identifiée à distance, ce qui permet de gagner du temps sur le diagnostic ou le SAV.

Les étapes pour envoyer une production

>Ouverte du logiciel HP dédié

>Sélection du matériau

>Sélection de l’imprimante

>Sélection du ou des fichiers

Le logiciel optimise automatiquement la position des objets dans le bac

Les écrans de contrôles sur la machine et sur la Processing Station permettent d’être guidé pas à pas dans chaque étape, limitant le risque d’erreur pour le technicien en charge de la production.

Première impression :

Il s’agit d’un bac test fourni par HP, avec un temps d’impression 3 heures, il contient à la fois des pièces de test et des pièces de démonstration.

Par exemple un test contrôle les limites du bac (Frame) pour valider la bonne fusion aux extrémités ou les déformations possibles liées à la chaleur.

Ce type de test permet d’affiner les réglages d’intensité lumineuse.

Information d’impression

Il faut compter 45 min environ pour atteindre la température de chauffe de l’imprimante.

- La poudre est chauffée dans le bac à 140°

- Lors de l’impression, le point de fusion est à 160°

- Les lampes flash l’ensemble du bac en 1 passage de 11 seconds

Le passage en une fois est un point très important, car il y a le même temps de passage, que le bac contienne une pièce ou qu’il soit rempli sur sa capacité maximale. C’est ce qui distingue la technologie HP Jet fusion des autres technologies de frittage de poudre comme le SLS.

Post impression

Après une impression, « le Cake » doit refroidir le triple du temps nécessaire à l’impression. Le refroidissement se fait lentement, de manière standard. Par exemple, après 10 heures d’impression, on doit attendre 30 heures pour un refroidissement optimal.

La fonction Fast Cooling :

Avec la fonction Fast Cooling, on attend à peu près 1h30-2h après l’impression. À ce moment-là, le système d’aspiration dédié se met en route, creusant petit à petit dans le cake, permettant ainsi de refroidir à cœur plus rapidement. Avec cette fonction, on attend entre 10 et 12 heures pour le même temps d’impression.

Post production

La Processing Station permet de nettoyer les pièces soties du bac grâce à un système d’aspiration et de récupération des poudres usagé.

Une vidéo vaut mieux qu’un long discours :

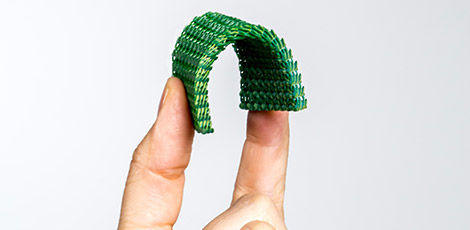

Résultats d’impression

Recommandations F3DF

L’imprimante 3D HP Jet Fusion est bien plus qu’une nouvelle imprimante 3D sur le marché. HP entre dans la fabrication additive avec une solution intégrée de bout en bout conçue pour répondre à plusieurs défauts dans les processus d’impression 3D existants.

Elle répond au besoin de :

– petites séries

– pièces précises ou de formes complexes

– pièces de relativement grande de taille

La prise en main et le contrôle de la machine ne nécessite pas un haut degré de technicité, son installation ne requière pas d’environnement spécifique (Filtration, refroidissement, ventilation…).

Ces points font, à notre avis, de cette technologie la solution la plus avantageuse du marché la fabrication additive plastique.

[good]

On a apprécié

- Une solution complète (impression +post-traitement)

- La facilité d’installation (ne nécessite pas d’environnement spécifique)

- Le système de recyclage des poudres

- La rapidité et la capacité d’impression (1 seul passage pour fusionner une couche)

[/good]

[bad]

On aurait aimé

- Plus de matériaux (Patience a priori ça arrive)

- L’avoir dans nos bureaux ?

[/bad]

Énorme Merci à au distributeur HP : Kréos basé à Lyon, qui nous ouvert totalement ses portes et répondu à toutes nos interrogations.

Vous avez encore des questions sur la technologie Multi Jet Fusion, laissez nous un commentaire en bas de page, toute l’équipe F3DF se tient à votre écoute.

Auteurs :

BERTHELOT Florian

BANESCU Mircea